La calidad de desempeño del motor, su eficiencia, potencia, torque, economía operativa, dependen de muchos factores, incluyendo la sincronización de válvulas, es decir, la oportunidad de apertura y cierre de las válvulas de admisión y escape.

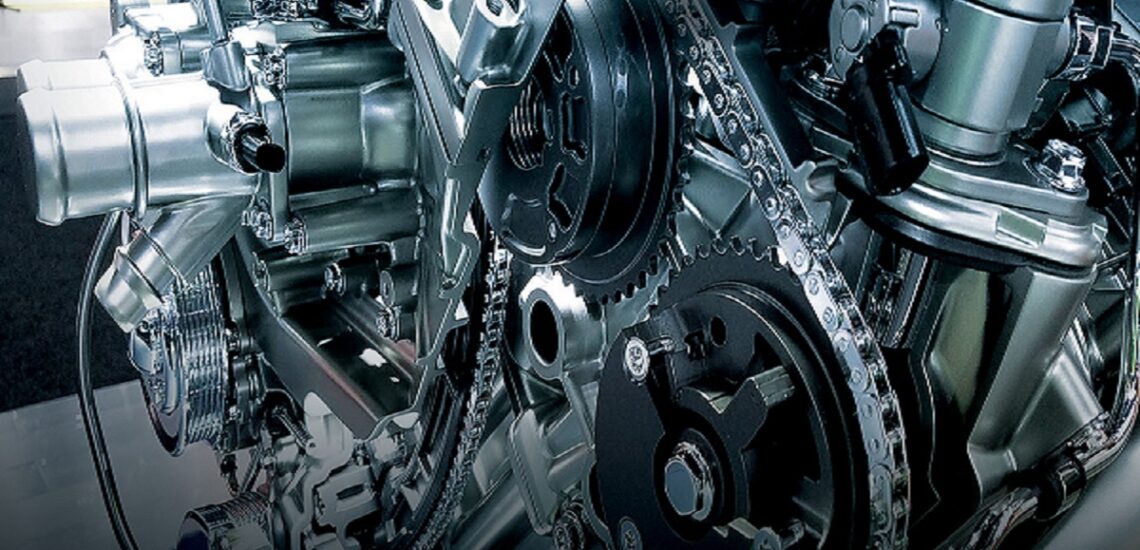

En un motor de combustión interna de cuatro tiempos convencional, las válvulas son accionadas por árbol de levas. El perfil de estas levas determina el par y la duración de la apertura (es decir, el ancho de las fases), así como la carrera de las válvulas.

Las fases no se pueden cambiar en la mayoría de los motores modernos. Y el funcionamiento de tales motores no es muy eficiente. El hecho es que la naturaleza del comportamiento de los gases (mezcla de combustible y escape) en el cilindro, así como en los puertos de admisión y escape varía según los modos de funcionamiento del motor. La velocidad del flujo cambia constantemente, surgen varios tipos de vibraciones del medio de gas elástico, que conducen a una resonancia útil o, por el contrario, a una congestión parásita. Debido a esto, la velocidad y la eficiencia del llenado de los cilindros no son las mismas en los diferentes modos de funcionamiento del motor.

Por ejemplo, para el funcionamiento en ralentí, son apropiadas las fases estrechas de temporización de las válvulas con apertura tardía y cierre temprano de las válvulas sin fases superpuestas (el momento en que las válvulas de admisión y escape están abiertas). ¿Por qué? Porque de esta manera es posible excluir la descarga de gases de escape en el colector de admisión y la liberación de parte de la mezcla combustible en el tubo de escape.

La situación cambia mucho cuando se trabaja a máxima potencia. Con un aumento en la velocidad, el tiempo de apertura de las válvulas disminuye naturalmente, pero para proporcionar un alto par y potencia a través de los cilindros, es necesario hacer funcionar un volumen de gases mucho mayor que al ralentí. ¿Cómo resolver una tarea tan difícil? Abra las válvulas un poco antes y aumente la duración de su apertura, en otras palabras, haga que las fases sean lo más amplias posible. Al mismo tiempo, la fase de superposición se suele hacer más ancha cuanto mayor sea el número de revoluciones para un mejor drenaje de los cilindros.

Por lo tanto, los diseñadores tienen que vincular una serie de requisitos que se excluyen mutuamente y hacer concesiones difíciles al desarrollar y ajustar los motores. Juzga por ti mismo. Con las mismas fases fijas, el motor debe tener una buena tracción a velocidades bajas y medias, una potencia aceptable a velocidades altas. Y además, filtre al ralentí, sea lo más eficiente y respetuoso con el medio ambiente posible. ¡Ese es el problema!

Pero estas tareas han sido tan fáciles como desgranar guisantes para los diseñadores durante mucho tiempo: pueden cambiar las características del motor más allá del reconocimiento al variar y cambiar el ancho de las fases de sincronización de válvulas. ¿Necesitas aumentar el torque? Bueno. ¿Aumenta la potencia? Por supuesto. ¿Reducir el consumo? No hay problema. Sin embargo, a veces resulta que hay que sacrificar algunos parámetros para mejorar otros.

Pero, ¿y si se enseñara al mecanismo de distribución de gas a adaptarse a diferentes modos de funcionamiento del motor? Fácilmente. Afortunadamente, hay muchas maneras de hacer esto. Uno de ellos es el uso de un cambiador de fase, un embrague especial que es capaz de girar el árbol de levas en un cierto ángulo en relación con su posición inicial bajo la influencia de la electrónica de control y la hidráulica. Dicho sistema se instala con mayor frecuencia en la entrada. Con un aumento de la velocidad, el embrague gira el eje en el curso de la rotación, lo que conduce a una apertura más temprana de las válvulas de admisión y, como resultado, a un mejor llenado de los cilindros a altas velocidades.

Pero los persistentes ingenieros no se detuvieron allí y desarrollaron una serie de sistemas que no solo pueden cambiar las fases, sino también ampliarlas o reducirlas. Esto se puede lograr de varias maneras, dependiendo del diseño. Por ejemplo, en el sistema Toyota VVTL-i, una leva adicional con un perfil modificado comienza a funcionar en lugar de la leva habitual después de alcanzar ciertas revoluciones (6000 rpm). El perfil de esta leva establece una ley diferente de movimiento de válvulas, fases más anchas y, de paso, proporciona una carrera más larga. Cuando el cigüeñal se gira a las rpm máximas (alrededor de 8500 rpm), a una velocidad de rotación de 6000-6500 rpm, el motor parece recibir un segundo impulso, lo que le da al automóvil un impulso fuerte y potente durante la aceleración.

Es maravilloso cambiar el par y la duración de la apertura. ¿Y si intentamos cambiar la altura del ascensor? Después de todo, este enfoque le permite deshacerse del acelerador y cambiar el proceso de control de los modos de funcionamiento del motor al tren de válvulas.

¿Por qué es dañina la válvula de mariposa? Empeora el llenado de los cilindros a bajas y medias velocidades. Después de todo, se crea un alto vacío en el conducto de admisión bajo el acelerador cerrado cuando el motor está en marcha. ¿A qué nos lleva eso? A una alta inercia del medio gaseoso enrarecido (mezcla aire-combustible), a un deterioro de la calidad de llenado de los cilindros con carga, a una disminución de la potencia del motor y de la velocidad de respuesta del pedal del acelerador.

Por lo tanto, abrir la válvula de admisión solo el tiempo necesario para lograr el llenado deseado del cilindro con una mezcla de combustión sería una opción ideal. La respuesta de los ingenieros es un sistema de control de elevación de la válvula de admisión mecánica. En tales sistemas, la altura de elevación y, correspondientemente, la duración de la fase de admisión se modifican dependiendo de la presión del pedal del acelerador. Según varias fuentes, los ahorros por el uso de un sistema de control sin aceleración pueden oscilar entre el 8 % y el 15 %, un aumento en la potencia y el par, en el rango del 5 al 15 %. Pero esta no es la última batalla.

A pesar de que el número y el tamaño de las válvulas se han acercado al máximo posible, la eficiencia de llenado y limpieza de los cilindros puede aumentar aún más. ¿Debido a qué? Por la velocidad de apertura de las válvulas. Sin embargo, el accionamiento mecánico pierde terreno frente al electromagnético.

¿Cuál es otra ventaja del accionamiento electromagnético? El hecho es que la ley (aceleración en cualquier momento) del levantamiento de la válvula se puede perfeccionar y la duración de la apertura de la válvula se puede cambiar dentro de límites muy amplios. La electrónica, de acuerdo con el programa configurado, no puede abrir válvulas innecesarias de vez en cuando y desactivar los cilindros en absoluto. ¿Para qué? Para ahorrar dinero, por ejemplo, al ralentí, al conducir en modo constante o al frenar con el motor. Además de los modos, el tren de válvulas electromagnéticas puede convertir un motor ordinario de cuatro tiempos en uno de seis tiempos durante la operación. Nos preguntamos si dichos sistemas aparecerán pronto en la línea de montaje.

Tal vez, ya no sea posible aumentar aún más la eficiencia del motor debido a la sincronización. Será posible obtener aún más potencia y par del mismo volumen con menos consumo solo con el uso de otros medios. Por ejemplo, sobrealimentación combinada o construcciones que cambian la relación de compresión, otros combustibles. Pero esta es una historia completamente diferente.

Esta es una traducción. Puede leer el original aquí: https://www.drive.ru/technic/4efb330700f11713001e33f9.html

Publicado Enero 13, 2022 • 6m para leer