Le fait que le milliardaire Bill Gates et la société d’investissement Khosla Ventures aient décidé d’investir des millions dans EcoMotors, une entreprise qui conçoit des moteurs à pistons opposés, nous a incités à examiner cette évolution en détail. Ces moteurs ont une longue histoire, mais ils ne sont pas très répandus, du moins dans le transport routier. EcoMotors a donné un tour nouveau à ce qui semble être une évolution déjà connue.

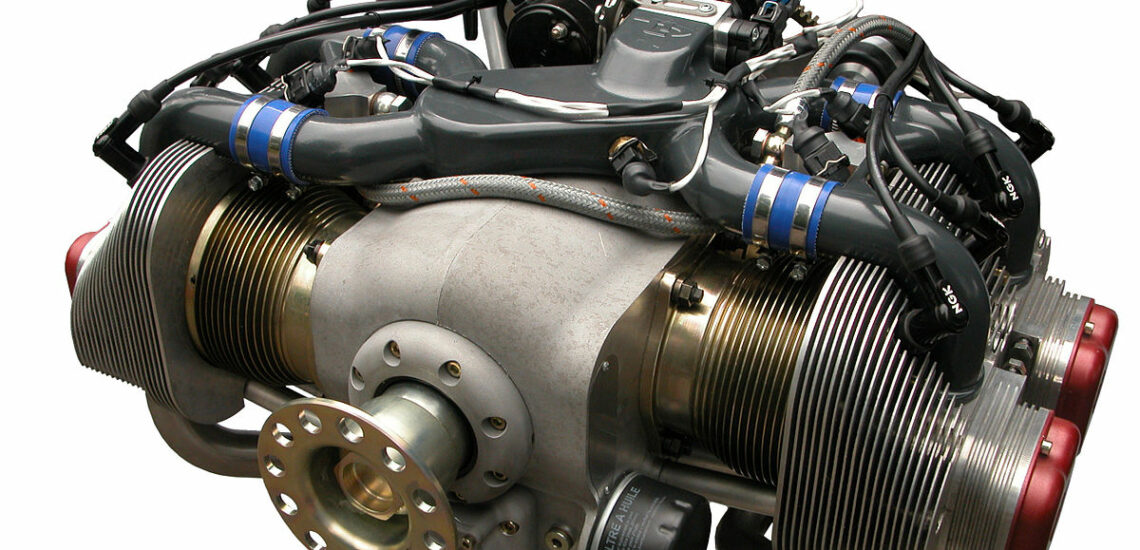

EcoMotors a appelé son moteur à deux cylindres opposés, chacun ayant deux pistons opposés, OPOC, ce qui signifie Opposed Piston Opposed Cylinder. Techniquement, tant un moteur à essence (ou un moteur à combustion interne qui consomme de l’alcool) qu’un moteur diesel peuvent fonctionner selon ce schéma, mais jusqu’à présent, l’entreprise s’est concentrée sur la seconde option.

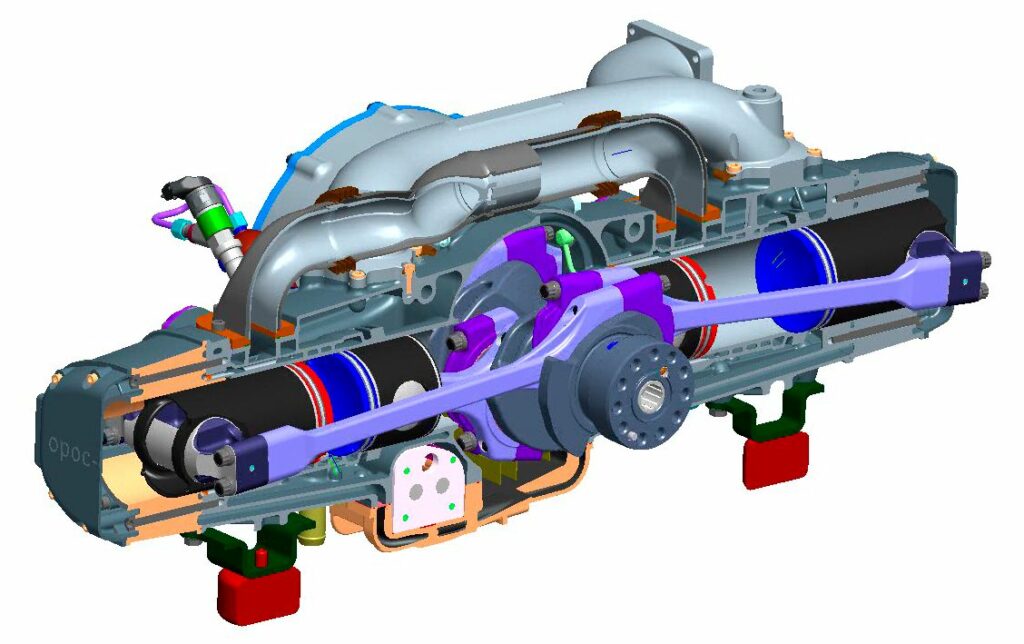

Le moteur OPOC est un moteur à deux temps, c’est-à-dire que les pistons opposés de chaque cylindre effectuent une course de travail lors d’une révolution du vilebrequin. Lorsqu’ils se déplacent vers leurs points morts, ils ouvrent des fenêtres dans les parois des cylindres. L’un des pistons contrôle l’admission, l’autre l’échappement. En même temps, les fenêtres sont disposées de telle sorte que celle de l’échappement s’ouvre un peu plus tôt et se ferme également plus tôt que celle de l’admission. Ceci est important pour un bon échange de gaz.

La suppression des culasses, des soupapes et de leur mécanisme de fonctionnement a simplifié le moteur, l’a allégé, a réduit les pertes par frottement et même la consommation d’huile (selon l’entreprise, ces indicateurs sont devenus deux fois moins élevés que ceux d’un diesel classique). Mais après tout, d’autres moteurs à deux temps à pistons opposés semblent également pouvoir se targuer de tels avantages, n’est-ce pas?

Le point fort de cette nouveauté est que tous les pistons sont reliés à un seul vilebrequin central, alors que les modèles similaires précédents nécessitaient deux vilebrequins sur les bords du moteur. Ces moteurs étaient donc nettement plus grands et plus lourds, et il n’est pas surprenant qu’ils aient été utilisés principalement sur des locomotives diesel et des navires. Le moteur OPOC est destiné à une gamme de transports beaucoup plus large.

Comme tout moteur à deux temps, l’OPOC a besoin d’un dispositif externe pour souffler les cylindres lorsque les fenêtres sont ouvertes. Dans ce cas, les concepteurs ont décidé d’imposer cette tâche au turbocompresseur. Mais il est évident que cela ne sert à rien lorsque le moteur démarre et que les cylindres eux-mêmes ne sont pas en mesure d’inspirer et d’expirer.

La solution a de nouveau été trouvée dans une idée déjà ancienne, que plusieurs entreprises ont essayée, mais que personne n’a réussi à concrétiser. Les ingénieurs ont installé un moteur électrique sur l’arbre de la roue classique. Au démarrage et jusqu’à ce que le moteur à combustion interne prenne de la vitesse, ce moteur reçoit l’énergie des batteries, fournissant ainsi le «souffle» du moteur OPOC. Ensuite, le moteur s’éteint et le turbocompresseur devient le plus ordinaire. De plus, à grande vitesse, lorsque le flux de gaz d’échappement est important, le moteur électrique de la turbine peut se transformer en générateur qui alimente les batteries de la voiture.

Selon ses créateurs, le nouveau schéma se caractérise par une très bonne purge des cylindres et permet donc de tirer le meilleur parti du cycle à deux temps lui-même, ce qui permet théoriquement d’atteindre un rapport puissance/volume deux fois supérieur à celui d’un cycle à quatre temps. Bien qu’une telle performance n’ait pas encore été atteinte dans la pratique. Le système OPOC présente un certain nombre d’autres caractéristiques intéressantes.

Avec la nouvelle configuration, chacun des pistons doit parcourir la moitié de la distance en une course pour fournir la capacité de travail définie. Cela signifie une vitesse de piston plus faible pour un régime moteur fixe, et donc moins de pertes par frottement. Le moteur OPOC doit toutes ces caractéristiques à Peter Hofbauer. Le fondateur, président et directeur technique d’EcoMotors a dirigé pendant de nombreuses années le développement de moteurs avancés chez Volkswagen. Par exemple, le moteur Vee-Inline VR6 avec un petit angle en V (15 degrés) entre les cylindres est à son actif. Bien qu’EcoMotors ait été fondée en 2008, M. Hofbauer a commencé à réfléchir à l’OPOC quelques années auparavant.

Selon l’entreprise, la version diesel OPOC est 30 à 50% plus légère qu’un moteur turbo diesel conventionnel de même puissance, contient 50% de pièces en moins, occupe deux à quatre fois moins d’espace sous le capot et peut être (dans certaines conditions) 45 à 50% plus économe en carburant. Ce dernier chiffre suscite les plus grands doutes parmi les experts, mais même si l’économie de consommation est exagérée, EcoMotors a des raisons d’être optimiste. Selon l’entreprise, le premier prototype du moteur à combustion interne OPOC a passé plus de 500 heures sur un banc à rouleaux. On peut affirmer que le système fonctionne. Mais la situation n’est pas aussi claire en ce qui concerne les caractéristiques. Le modèle EM100, qui est actuellement testé par les ingénieurs, ne donne les paramètres déclarés pour la puissance et le couple qu’avec les réglages qui ne tiennent pas compte de la toxicité des gaz d’échappement. L’entreprise propose d’installer une telle version de l’OPOC sur des équipements militaires pour lesquels le rapport puissance/poids est plus important que tout.

Pour les véhicules conventionnels, EcoMotors propose de configurer les mêmes moteurs d’une manière légèrement différente : pour 300 ch et 746 N-m. Dans ce cas, la société promet une amélioration de «seulement» 15% du rendement énergétique par rapport aux moteurs diesel classiques, mais même cela semble être un grand pas en avant, puisque les entreprises se battent généralement pour chaque pour cent. D’autres économies sont possibles en combinant deux moteurs de ce type en une unité à quatre cylindres. Ce qui était auparavant un moteur indépendant est transformé en module. EcoMotors a l’intention d’installer entre eux un accouplement à commande électronique. Selon eux, un seul module fonctionnera à faible charge, et le second module se joindra à la charge élevée. Et comme l’OPOC est bien équilibré, que toutes les forces qui agissent ici se compensent, et que le moteur a un minimum de vibrations, l’activation de la moitié «endormie» se fera sans problème à tout moment.

L’idée est similaire à la célèbre coupure des cylindres dans les grands moteurs en V. Mais alors que dans ce cas les pistons à vide continuent à monter et descendre, ici la moitié du moteur s’arrête complètement, et la seconde continue à fonctionner dans un mode favorable. En outre, les ingénieurs proposent de réduire légèrement la puissance maximale de chaque module dans un tel schéma binaire – à 240 ch (480 seront développés par l’unité entière). En termes de rapport puissance/poids, il s’agira toujours d’un moteur très convenable, et il sera possible d’atteindre une économie de carburant maximale (45%) et de respecter les normes les plus strictes en matière de toxicité des gaz d’échappement, affirment les développeurs.

Pour l’instant, OPOC est un système brut, et ses concepteurs ne font que des promesses. Mais ils sont optimistes et ont commencé à étendre la gamme. Les dessins montrent déjà le moteur EM65 à deux cylindres de 75 chevaux, dont la taille et le poids sont légèrement inférieurs à ceux du EM100. Il est d’ailleurs prévu de le faire fonctionner à l’essence. Le champ d’application du EM65 est assez évident : camions légers et voitures particulières, y compris les hybrides. La réputation de son concepteur principal est une garantie certaine, mais pas absolue, du succès du moteur à combustion interne exotique : Peter a donné 20 ans de vie à Volkswagen. Il n’est d’ailleurs pas surprenant que ses travaux actuels fassent écho aux projets de Porsche qui ont été à l’origine de la célèbre marque allemande.

Il s’agit d’une traduction. Vous pouvez lire l’original ici : https://www.drive.ru/technic/4efb337600f11713001e5522.html

Publié Octobre 21, 2021 • 7m à lire