La qualità delle prestazioni del motore, la sua efficienza, la potenza, la coppia e l’economia di esercizio dipendono da molti fattori, tra cui la fasatura delle valvole, cioè la tempestività dell’apertura e della chiusura delle valvole di aspirazione e di scarico.

In un motore a combustione interna convenzionale a quattro tempi, le valvole sono azionate da camme dell’albero a camme. Il profilo di queste camme determina la coppia e la durata dell’apertura (cioè l’ampiezza delle fasi), nonché la corsa delle valvole.

Le fasi non possono essere modificate nella maggior parte dei motori moderni. E il funzionamento di tali motori non è molto efficiente. Il fatto è che la natura del comportamento dei gas (miscela di carburante e scarico) nel cilindro, così come nelle porte di aspirazione e scarico, varia a seconda delle modalità operative del motore. La velocità del flusso cambia continuamente, si generano vari tipi di vibrazioni del mezzo elastico del gas, che portano a risonanze utili o, al contrario, a congestioni parassite. Per questo motivo, la velocità e l’efficienza del riempimento dei cilindri non sono uguali nelle diverse modalità di funzionamento del motore.

Ad esempio, per il funzionamento al minimo, sono appropriate fasi di fasatura delle valvole strette, con apertura tardiva e chiusura anticipata delle valvole senza fasi di sovrapposizione (il tempo in cui sono aperte sia le valvole di aspirazione che quelle di scarico). Perché? Perché in questo modo è possibile escludere lo scarico dei gas di scarico nel collettore di aspirazione e il rilascio di parte della miscela combustibile nel tubo di scarico.

La situazione cambia notevolmente quando si lavora alla massima potenza. Con l’aumento della velocità, il tempo di apertura delle valvole diminuisce naturalmente, ma per fornire una coppia e una potenza elevate attraverso i cilindri, è necessario far scorrere un volume di gas molto maggiore rispetto al minimo. Come risolvere un compito così difficile? Aprire le valvole un po’ prima e aumentare la durata della loro apertura, in altre parole, rendere le fasi più ampie possibile. Allo stesso tempo, la fase di sovrapposizione è di solito tanto più ampia quanto più alto è il regime di rotazione per un migliore drenaggio dei cilindri.

I progettisti devono quindi collegare una serie di requisiti che si escludono a vicenda e scendere a difficili compromessi durante lo sviluppo e la messa a punto dei motori. Giudicate voi stessi. A parità di fasi fisse, il motore dovrebbe avere una buona trazione alle basse e medie velocità, una potenza accettabile alle alte velocità. E in più, percolare al minimo, essere il più efficiente ed ecologico possibile. Questo è il problema!

Ma questi compiti sono stati a lungo facili come sgranare piselli per i progettisti, che sono in grado di cambiare le caratteristiche del motore in modo irriconoscibile spostando e modificando l’ampiezza delle fasi di fasatura delle valvole. È necessario aumentare la coppia? Ok. Aumentare la potenza? Certo. Ridurre i consumi? Non è un problema. Tuttavia, a volte si scopre che è necessario sacrificare alcuni parametri per migliorarne altri.

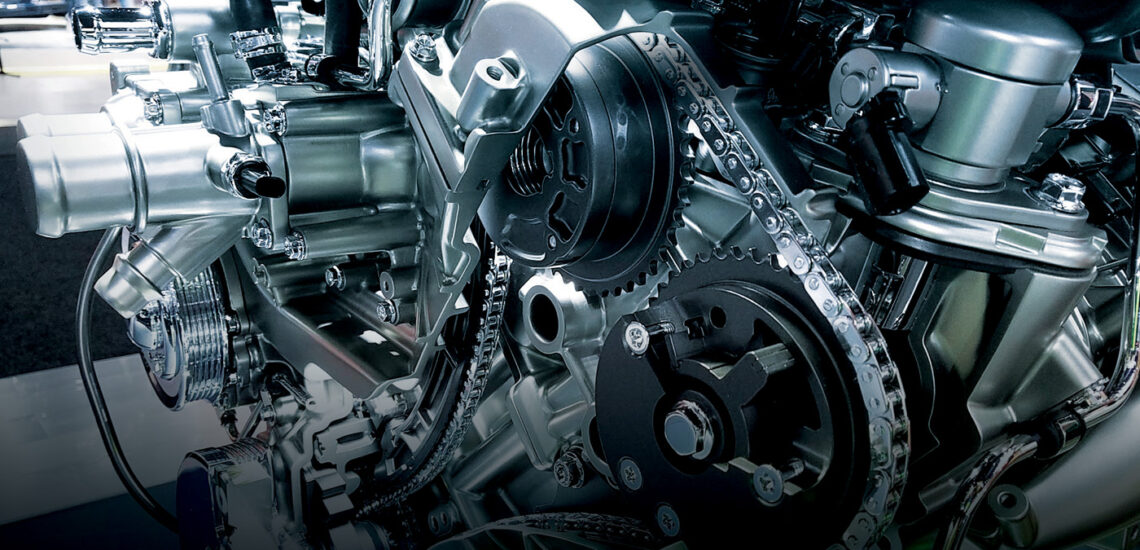

E se il meccanismo di distribuzione del gas fosse in grado di adattarsi alle diverse modalità di funzionamento del motore? Facilmente. Fortunatamente, ci sono molti modi per farlo. Uno di questi è l’uso di un variatore di fase: una frizione speciale in grado di far ruotare l’albero a camme con un certo angolo rispetto alla posizione iniziale, sotto l’influenza dell’elettronica di controllo e dell’idraulica. Questo sistema viene spesso installato all’aspirazione. Con l’aumento della velocità, la frizione fa ruotare l’albero nel corso della rotazione, il che porta a un’apertura anticipata delle valvole di aspirazione e, di conseguenza, a un migliore riempimento dei cilindri alle alte velocità.

Ma gli incontenibili ingegneri non si sono fermati qui e hanno sviluppato una serie di sistemi in grado non solo di spostare le fasi, ma anche di allargarle o restringerle. Ciò può essere ottenuto in diversi modi, a seconda del progetto. Ad esempio, nel sistema Toyota VVTL-i, una camma aggiuntiva con un profilo modificato entra in funzione al posto della camma abituale dopo aver raggiunto determinati giri (6000 giri/min). Il profilo di questa camma stabilisce una diversa legge di movimento delle valvole, fasi più ampie e, tra l’altro, fornisce una corsa più lunga. Quando l’albero a gomiti viene fatto girare fino al massimo regime (circa 8500 giri/min), a una velocità di rotazione di 6000-6500 giri/min, il motore sembra ottenere un secondo vento, in grado di dare all’auto una ripresa forte e potente in accelerazione.

È meraviglioso modificare la coppia e la durata dell’apertura. E se provassimo a modificare l’altezza del sollevatore? In fin dei conti, questo approccio consente di sbarazzarsi dell’acceleratore e di trasferire il processo di controllo delle modalità operative del motore al treno di valvole.

Perché la valvola a farfalla è dannosa? Peggiora il riempimento dei cilindri alle basse e medie velocità. In fin dei conti, quando il motore è in funzione, nel tratto di aspirazione si crea un vuoto elevato con la valvola a farfalla chiusa. A cosa porta? A un’elevata inerzia del gas rarefatto (miscela aria-carburante), a un deterioramento della qualità del riempimento dei cilindri con la carica, a una diminuzione della potenza del motore e della velocità di risposta del pedale del gas.

Pertanto, l’apertura della valvola di aspirazione solo per il tempo necessario a ottenere il riempimento desiderato del cilindro con la miscela di combustione sarebbe un’opzione ideale. La risposta degli ingegneri è un sistema di controllo meccanico dell’alzata della valvola di aspirazione. In questi sistemi, l’altezza di sollevamento e, di conseguenza, la durata della fase di aspirazione vengono modificate in base alla pressione del pedale del gas. Secondo varie fonti, i risparmi derivanti dall’uso di un sistema di controllo senza acceleratore possono variare dall’8% al 15%, mentre l’aumento di potenza e coppia è dell’ordine del 5-15%. Ma questa non è l’ultima spiaggia.

Nonostante il numero e le dimensioni delle valvole si siano avvicinate al massimo possibile, l’efficienza del riempimento e della pulizia dei cilindri può essere ancora più elevata. Per quale motivo? Alla velocità di apertura delle valvole. Tuttavia, l’azionamento meccanico perde terreno rispetto a quello elettromagnetico.

Qual è un altro vantaggio dell’azionamento elettromagnetico? Il fatto che la legge (accelerazione in qualsiasi momento) del sollevamento della valvola può essere perfezionata e la durata dell’apertura della valvola può essere modificata entro limiti molto ampi. L’elettronica, in base al programma configurato, può non aprire di tanto in tanto le valvole non necessarie e disattivare del tutto i cilindri. Per quale motivo? Per risparmiare, ad esempio, al minimo, quando si guida in modalità costante o quando si frena con il motore. Oltre a queste modalità, il treno di valvole elettromagnetiche è in grado di trasformare un normale motore a quattro tempi in uno a sei tempi proprio durante il funzionamento. Ci chiediamo se tali sistemi appariranno presto nelle catene di montaggio.

Forse non è più possibile aumentare ulteriormente l’efficienza del motore grazie alla fasatura. Sarà possibile ottenere una potenza e una coppia ancora maggiori dallo stesso volume con un consumo minore solo con l’uso di altri mezzi. Per esempio, la sovralimentazione combinata o le costruzioni che modificano il rapporto di compressione, altri carburanti. Ma questa è una storia completamente diversa.

Questa è una traduzione. Potete leggere l’originale qui: https://www.drive.ru/technic/4efb330700f11713001e33f9.html

Pubblicato Gennaio 13, 2022 • 6m da leggere