Il fatto che il miliardario Bill Gates e la società di investimenti Khosla Ventures abbiano deciso di investire milioni in EcoMotors, un’azienda che progetta motori a pistoni contrapposti, ci ha spinto a considerare questo sviluppo in dettaglio. Questi motori hanno una lunga storia, ma non sono molto diffusi, almeno nel trasporto su strada. EcoMotors ha dato una svolta a quello che sembrerebbe uno sviluppo già noto.

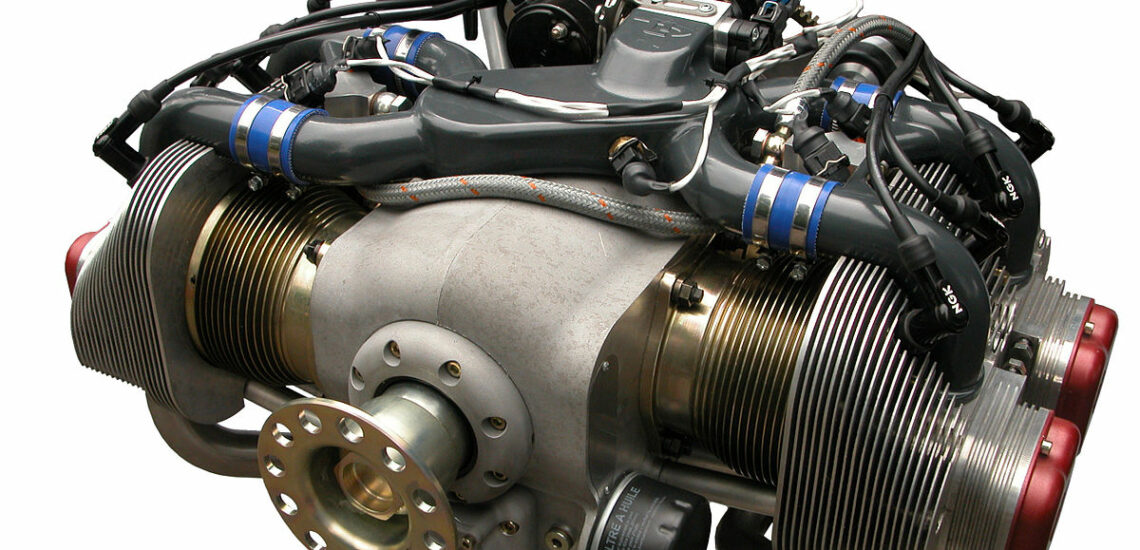

EcoMotors ha chiamato il suo motore a due cilindri contrapposti, ognuno dei quali ha due pistoni contrapposti, in modo semplice – OPOC, che sta per Opposed Piston Opposed Cylinder. Tecnicamente, sia un motore a benzina (o un motore a combustione interna che consuma alcol) che un motore diesel possono funzionare con questo schema, ma finora l’azienda si è concentrata sulla seconda opzione.

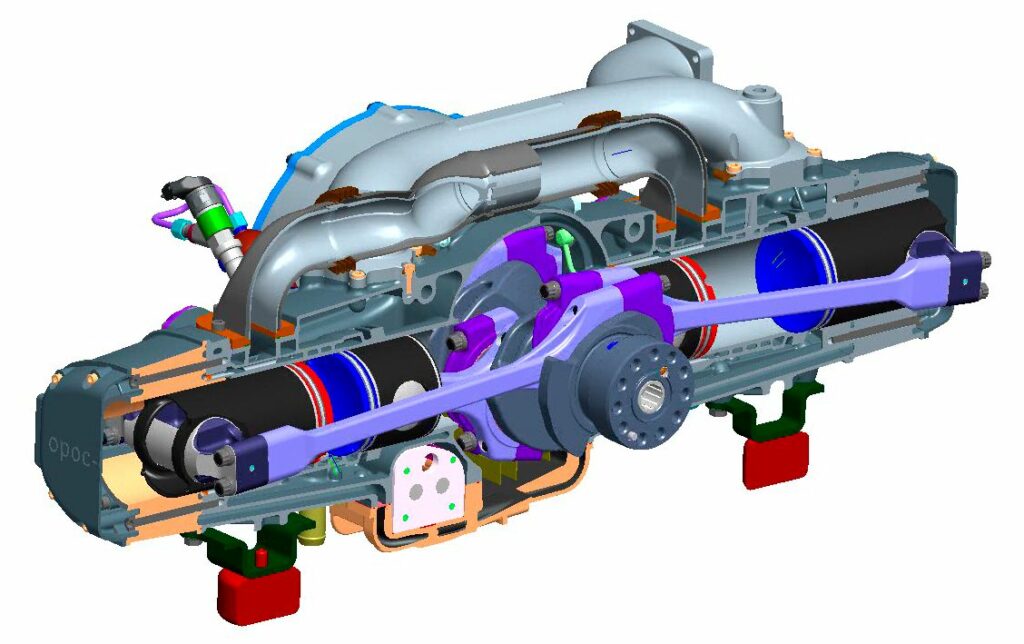

Il motore OPOC è a due tempi, quindi i pistoni contrapposti di ciascun cilindro compiono una corsa di lavoro in un giro dell’albero motore. Quando si spostano nei loro punti morti, aprono delle finestre nelle pareti dei cilindri. Uno dei pistoni controlla l’aspirazione, l’altro lo scarico. Allo stesso tempo, le finestre sono disposte in modo che quella di scarico si apra un po’ prima e si chiuda altrettanto prima di quella di aspirazione. Questo è importante per un buon scambio di gas.

L’eliminazione delle teste dei cilindri, delle valvole e del loro meccanismo di funzionamento ha semplificato il motore, lo ha reso più leggero, ha ridotto le perdite per attrito e anche il consumo di olio (secondo l’azienda, questi indicatori sono diventati la metà di quelli di un diesel convenzionale). Ma dopo tutto, anche altri motori a due tempi con pistoni contrapposti sembrano poter vantare tali vantaggi, no?

Il punto forte della novità è che tutti i pistoni sono collegati a un unico albero a gomiti centrale, mentre in precedenza progetti simili richiedevano due alberi a gomiti sui bordi del motore. Di conseguenza, erano notevolmente più grandi e pesanti e non sorprende che venissero utilizzati principalmente su locomotive diesel e navi. Ebbene, il motore OPOC è destinato a una gamma di trasporti molto più ampia.

Come ogni motore a due tempi, anche quello OPOC ha bisogno di un dispositivo esterno per soffiare i cilindri quando si aprono i finestrini. In questo caso, i progettisti hanno deciso di imporre questo compito al turbocompressore. Ma, ovviamente, non è utile quando il motore si avvia e i cilindri stessi non sono in grado di “inspirare” ed “espirare”.

La soluzione è stata trovata ancora una volta in un’idea di vecchia data che diverse aziende hanno provato, ma che nessuno è riuscito a concretizzare. Gli ingegneri hanno installato un motore elettrico sull’albero della classica girante. All’avvio e finché il motore a combustione interna non prende velocità, questo motore riceve energia dalle batterie, fornendo il “respiro” del motore OPOC. Poi il motore si spegne e il turbocompressore diventa il più ordinario. Inoltre, alle alte velocità, quando il flusso dei gas di scarico è elevato, il motore elettrico della turbina può trasformarsi in un generatore che alimenta le batterie dell’auto.

Secondo i suoi creatori, il nuovo schema è caratterizzato da un ottimo spurgo dei cilindri e permette quindi di ottenere il massimo dal ciclo a due tempi stesso, consentendo teoricamente di ottenere un rapporto potenza/volume doppio rispetto a quello di un quattro tempi. Anche se tali prestazioni non sono ancora state raggiunte nella pratica. Il sistema OPOC presenta una serie di altre caratteristiche interessanti.

Con la nuova configurazione, ciascuno dei pistoni deve coprire la metà della distanza in una corsa per fornire la capacità di lavoro impostata. Ciò significa una minore velocità del pistone a un regime fisso del motore e quindi una minore perdita di attrito. Il motore OPOC deve tutte queste caratteristiche principalmente a Peter Hofbauer. Il fondatore, presidente e CTO di EcoMotors ha guidato per molti anni lo sviluppo di motori avanzati alla Volkswagen. Ad esempio, il motore Vee-Inline VR6 con un piccolo angolo a V (15 gradi) tra i cilindri è stato sviluppato da lui. Sebbene EcoMotors sia stata fondata nel 2008, Hofbauer stesso ha iniziato a pensare all’OPOC qualche anno prima.

Secondo l’azienda, la versione OPOC diesel è più leggera del 30-50% rispetto a un motore turbodiesel convenzionale della stessa potenza, contiene il 50% di componenti in meno, occupa da due a quattro volte meno spazio sotto il cofano e può essere (in determinate condizioni) più efficiente nei consumi del 45-50%. Quest’ultima cifra solleva i maggiori dubbi tra gli esperti, tuttavia, anche se il risparmio sui consumi è esagerato, EcoMotors ha motivi per fare dichiarazioni ottimistiche. Il primo prototipo del motore a combustione interna OPOC, secondo l’azienda, ha trascorso più di 500 ore su un banco di prova. Si può affermare che il sistema funziona. Ma la situazione non è altrettanto chiara per quanto riguarda le caratteristiche. Il modello EM100, attualmente in fase di test da parte degli ingegneri, fornisce i parametri dichiarati di potenza e coppia solo con le impostazioni che non tengono conto della tossicità dello scarico. L’azienda si offre di installare questa versione di OPOC su apparecchiature militari per le quali il rapporto tra potenza e peso è più importante di qualsiasi altra cosa.

Per i veicoli convenzionali, EcoMotors propone di configurare gli stessi motori in modo leggermente diverso: per 300 CV e 746 Nm. In questo caso, si promette un miglioramento dell’efficienza dei consumi di “solo” il 15% rispetto ai motori diesel convenzionali, ma anche questo sembra un enorme passo avanti, visto che di solito le aziende lottano per ottenere ogni singolo punto percentuale. Ulteriori risparmi sono possibili quando si combina una coppia di questi motori in un’unità a quattro cilindri. Quello che prima era un motore indipendente viene trasformato in un modulo. EcoMotors intende installare un accoppiamento a controllo elettronico tra i due. Si dice che solo un modulo funzionerà a basso carico, mentre il secondo modulo si unirà a carico elevato. E poiché OPOC è ben bilanciato, tutte le forze che agiscono qui si compensano a vicenda, e il motore ha un minimo di vibrazioni, l’attivazione della metà “dormiente” avverrà senza problemi in qualsiasi momento.

L’idea è simile a quella del noto taglio dei cilindri nei motori a V di grandi dimensioni. Ma mentre in quel caso i pistoni al minimo continuano a muoversi su e giù, qui metà del motore si ferma completamente, mentre la seconda continua a funzionare in modo favorevole. Inoltre, gli ingegneri propongono di ridurre leggermente la potenza massima di ciascun modulo in questo schema binario, portandola a 240 CV (480 saranno sviluppati dall’intera unità). In termini di rapporto tra potenza e peso, si tratterà comunque di un motore molto decente, e sarà possibile ottenere il massimo risparmio di carburante (lo stesso 45%) e il rispetto delle norme più severe in materia di tossicità dei gas di scarico, dicono gli sviluppatori.

Per ora, OPOC è un sistema grezzo e i suoi progettisti fanno solo promesse. Ma sono ottimisti e hanno iniziato a estendere la linea. I disegni mostrano già il motore EM65 a due cilindri da 75 CV, di dimensioni e peso leggermente inferiori rispetto all’EM100. Tra l’altro, si vuole realizzare un motore a benzina. Il campo di applicazione dell’EM65 è abbastanza ovvio: autocarri leggeri e autovetture, anche ibride. Una garanzia certa, ma non assoluta, del successo del motore a combustione interna esotico è la reputazione del suo progettista principale: Peter ha dato 20 anni di vita alla Volkswagen. E, tra l’altro, non sorprende che il suo lavoro attuale riecheggi i progetti di Porsche che sono stati alle origini del famoso marchio tedesco.

Questa è una traduzione. Potete leggere l’originale qui: https://www.drive.ru/technic/4efb337600f11713001e5522.html

Pubblicato Ottobre 21, 2021 • 6m da leggere