Die Tatsache, dass der Milliardär Bill Gates und die Investmentgesellschaft Khosla Ventures beschlossen haben, Millionen in EcoMotors zu investieren, ein Unternehmen, das Motoren mit Gegenbewegung entwickelt, hat uns veranlasst, diese Entwicklung im Detail zu betrachten. Solche Motoren haben eine ziemlich lange Geschichte, aber eine weite Verbreitung wurde nicht erfahren, zumindest im Straßenverkehr. Das Unternehmen EcoMotors gab eine neue Runde der Entwicklung, was scheinbar bereits bekannt ist.

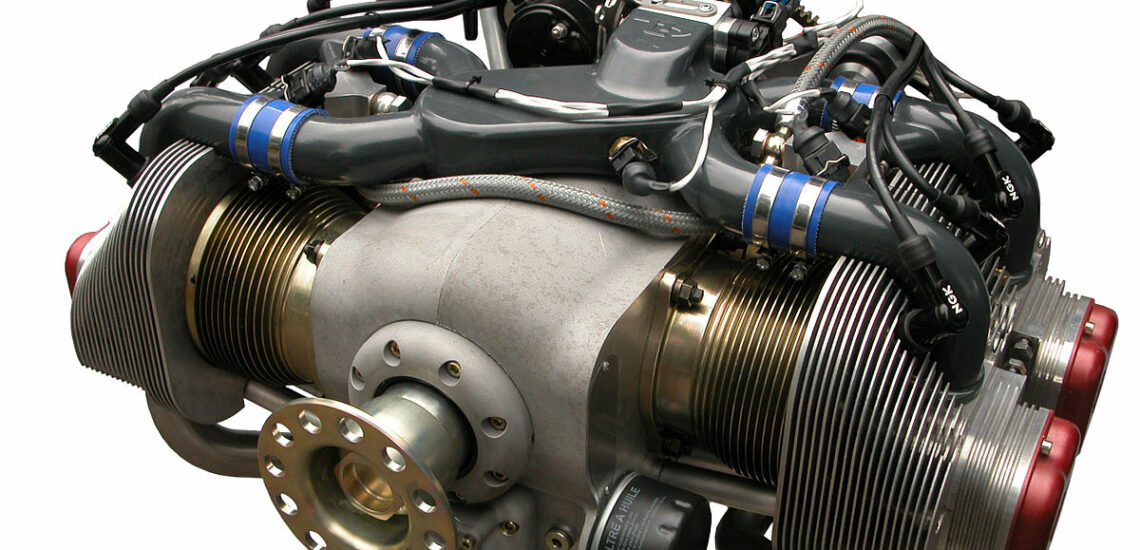

EcoMotors hat seinen Motor mit zwei entgegengesetzten Zylindern getauft, von denen jeder zwei entgegengesetzte Kolben hat, ziemlich unkompliziert — OPOC, was Opposed Piston Opposed Cylinder (oppositive Kolben und Zylinder) bedeutet. Technisch kann dieses Schema als Benzinmotor (oder Verbrennungsmotor, der Alkohol verbraucht) und Dieselmotor betrieben werden, aber bisher hat sich das Unternehmen auf die zweite Variante konzentriert.

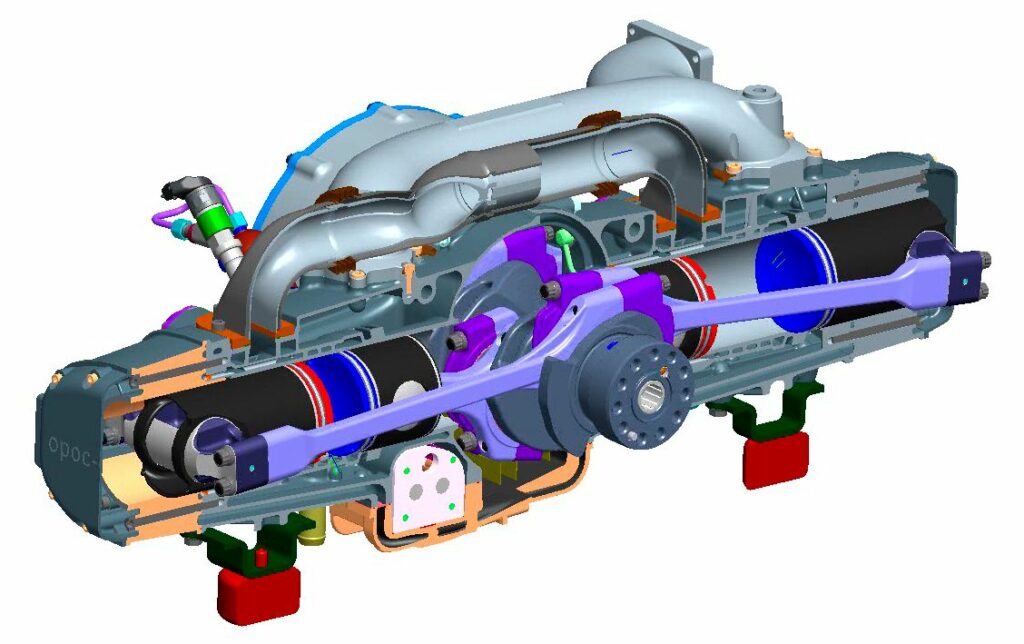

Der OPOC-Motor ist Zweitakt, so dass die gegenüberliegenden Kolben jedes Zylinders einen Arbeitshub in einer Umdrehung der Kurbelwelle durchführen. Wenn sie sich zu den toten Punkten bewegen, öffnen sie Fenster in den Zylinderwänden. Dabei steuert einer der Kolben den Einlass, der andere den Auslass. Die Fenster sind so angeordnet, dass der Auslass etwas früher öffnet und schließt als der Einlass. Dies spielt eine wesentliche Rolle für einen guten Gasaustausch.

Das Entfernen von Zylinderköpfen, Ventilen und Antriebsmechanismen vereinfacht den Motor, macht ihn leichter, reduziert Reibungsverluste und sogar den Ölverbrauch (nach Angaben des Unternehmens sind diese Werte doppelt so niedrig wie bei einem herkömmlichen Diesel). Aber auch andere Zweitaktmotoren mit Gegenbewegung der Kolben scheinen solche Vorteile zu bieten, oder?

Was unterscheidet die Neuheit von seinen Kollegen ist, dass alle Kolben darin mit einer zentralen Kurbelwelle verbunden sind, während ähnliche Konstruktionen früher zwei Kurbelwellen an den Rändern des Motors erforderten. Folglich waren sie deutlich größer und schwerer, und es überrascht nicht, dass sie hauptsächlich auf Lokomotiven und Schiffen verwendet wurden. Nun, der OPOC-Motor zielt auf eine viel breitere Palette von Maschinen ab.

Wie jeder Zweitaktmotor benötigt der OPOC eine externe Vorrichtung, um die Zylinder beim Öffnen von Fenstern zu spülen. In diesem Fall beschlossen die Konstrukteure, diese Pflicht auf den Turbolader zu übertragen. Aber es ist offensichtlich, dass dies beim Starten des Motors nicht hilft, und die Zylinder selbst sind nicht in der Lage, “einzuatmen” und “auszuatmen”.

Die Lösung wurde wieder in einer langjährigen Idee gefunden, die mehrere Unternehmen ausprobiert, aber nie in der Praxis umgesetzt haben. Ingenieure haben einen Elektromotor auf der Welle eines klassischen Laufrades installiert. Beim Start und bis der Verbrennungsmotor an Geschwindigkeit gewinnt, erhält dieser Motor Energie aus den Batterien und liefert so den “Atem” des OPOC-Motors. Und dann schaltet sich der Motor aus und der Turbolader verwandelt sich in den gewöhnlichsten. Darüber hinaus kann sich bei hohen Geschwindigkeiten, wenn der Abgasstrom groß ist, der Elektromotor in der Turbine in einen Generator verwandeln, der die Batterien des Autos antreibt.

Laut der Entwicklern dieser Stellung ist es durch eine sehr gute Spülung der Zylinder gekennzeichnet, und daher ist es möglich, das Beste aus dem Zweitakt-Zyklus zu erhalten, theoretisch das Doppelte des Verhältnisses von Leistung zu Volumen im Vergleich zu Viertakt zu erreichen. Obwohl in der Praxis solche Indikatoren noch nicht erhalten werden konnten. Das OPOC-System hat eine Reihe anderer interessanter Funktionen.

In der neuen Konfiguration muss jeder der Kolben die Hälfte der Entfernung in einem Hub abdecken, um eine bestimmte Arbeitsleistung bereitzustellen. Dies bedeutet eine niedrigere Kolbengeschwindigkeit bei einer festen Motordrehzahl und damit weniger Reibungsverluste. Die OPOC-Läufer verdankt all diese Funktionen in erster Linie Peter Hofbauer. Der Gründer, Chairman und CEO von EcoMotors war zuvor jahrelang für die Entwicklung fortschrittlicher Motoren bei Volkswagen verantwortlich. Zum Beispiel, unter seinen Erfindungen ist ein Motor VR6 mit einem kleinen (15 Grad) V-förmigen Winkel zwischen den Zylindern. Obwohl EcoMotors im Jahr 2008 gegründet wurde, begann Hofbauer selbst schon lange vorher über OPOC nachzudenken.

Nach Angaben des Unternehmens, Diesel-Version OPOC 30-50% leichter als herkömmliche Turbodieselmotor mit der gleichen Leistung, enthält 50% weniger Teile, nimmt zwei-bis viermal weniger Platz unter der Haube und kann (unter bestimmten Bedingungen) 45-50% sparsamer sein. Die letzte Zahl weckt die größten Zweifel von Experten, aber selbst wenn die Einsparungen im Verbrauch übertrieben sind, haben EcoMotors ein Grund für optimistische Aussagen. Der erste Prototyp eines OPOC-Verbrennungsmotors verbrachte nach Angaben des Unternehmens mehr als 500 Stunden auf einem Drehmomentstand. Sie können feststellen, dass das Schema funktioniert. Aber mit den Eigenschaften ist die Situation nicht so klar. Das EM100-Modell, das derzeit von Ingenieuren getestet wird, liefert die angegebenen Leistungs- und Drehmomentparameter nur mit Einstellungen, die die Abgas-Toxizität nicht berücksichtigen. Das Unternehmen schlägt vor, eine solche Version von OPOC auf militärischer Ausrüstung zu installieren, für die das Verhältnis von Leistung zu Gewicht am wichtigsten ist.

Für konventionelle Autos bietet EcoMotors an, die gleichen Motoren etwas anders zu konfigurieren: bei 300 PS und 746 Nm. In diesem Fall versprechen sie im Vergleich zu herkömmlichen Dieselmotoren “nur” eine Steigerung der Kraftstoffeffizienz um 15 Prozent, aber selbst das scheint ein großer Schritt nach vorne zu sein, da die Unternehmen normalerweise um jedes Prozent kämpfen. Weitere Einsparungen sind möglich, wenn ein Paar solcher Motoren in einem Vierzylinder-Aggregat kombiniert werden. Was früher ein unabhängiger Motor war, wird zu einem Modul. Die Firma EcoMotors beabsichtigt, eine elektronisch gesteuerte Kupplung zwischen ihnen zu installieren. Wie, nur ein Modul wird bei niedriger Last arbeiten, und das zweite Modul wird bei hoher Last beitreten. Und da der OPOC gut ausgewogen ist, kompensieren sich alle hier wirkenden Kräfte gegenseitig und der Motor hat ein Minimum an Vibrationen, die Aktivierung der “schlafenden” Hälfte wird jederzeit reibungslos stattfinden.

Die Idee ähnelt der bekannten Zylinderabschaltung bei großen V-Motoren. Aber während sich die Leerlaufkolben in diesem Fall immer noch auf und ab bewegen, stoppt hier die Hälfte des Motors vollständig und die zweite läuft weiterhin im günstigen Modus. Darüber hinaus schlagen die Ingenieure vor, die maximale Leistung jedes Moduls in einer solchen binären Schaltung etwas zu reduzieren — auf 240 PS (480 wird von der gesamten Einheit produziert). In Bezug auf das Verhältnis von Leistung und Gewicht wird es immer noch ein sehr anständiger Motor sein, und es wird möglich sein, maximalen Kraftstoffverbrauch (die gleichen 45%) und die Einhaltung der strengsten Standards für die Abgas-Toxizität zu erreichen, sagen die Entwickler.

Im Moment ist OPOC ein System, das unreif ist, und seine Entwickler geben im Grunde nur Versprechen. Aber sie sind optimistisch und haben sogar beschlossen, die Linie zu erweitern. In den Zeichnungen ist bereits ein 75-PS-Zweizylinder-EM65 zu sehen, der in Größe und Gewicht etwas kleiner ist als der EM100. Er will übrigens Benzin machen. Der Anwendungsbereich des EM65 ist ziemlich offensichtlich: leichte Lastwagen und Autos, einschließlich Hybriden. Eine gewisse, aber nicht absolute Garantie für den Erfolg des exotischen Verbrennungsmotors ist der Ruf seines Chefdesigners: Peter hat 20 Jahre seines Lebens im Volkswagen-Konzern gearbeitet. Und übrigens ist es kein Wunder, dass seine aktuelle Arbeit mit den Projekten des Autokonzerns Porsche, der an den Ursprüngen der berühmten deutschen Marke stand, widergespiegelt wird.

Dies ist eine Übersetzung. Man kann den ursprünglichen Artikel hier lesen: https://www.drive.ru/technic/4efb337600f11713001e5522.html

Veröffentlicht Oktober 21, 2021 • 6 m zum Lesen